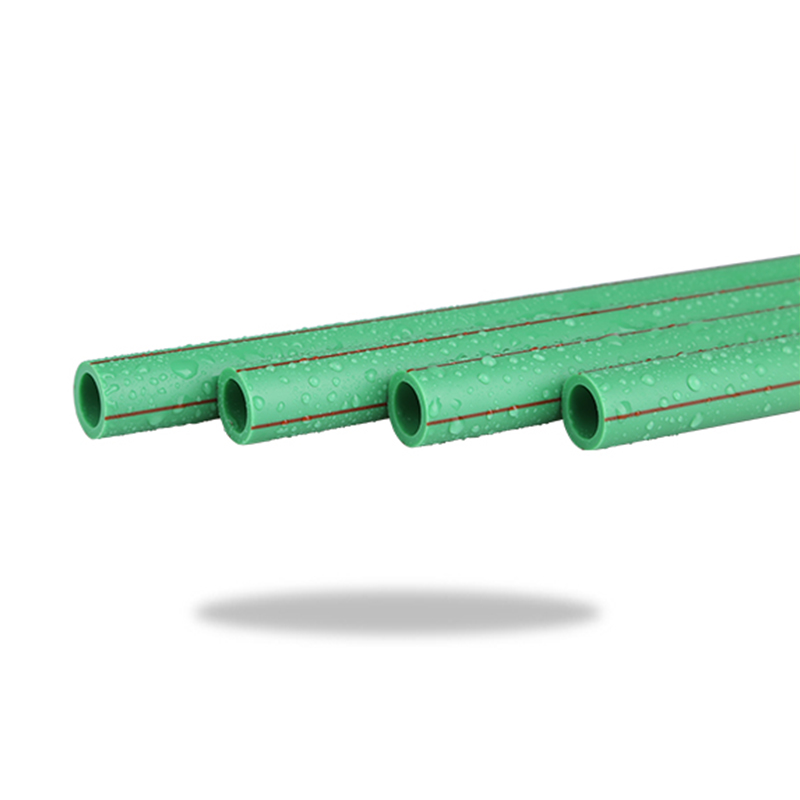

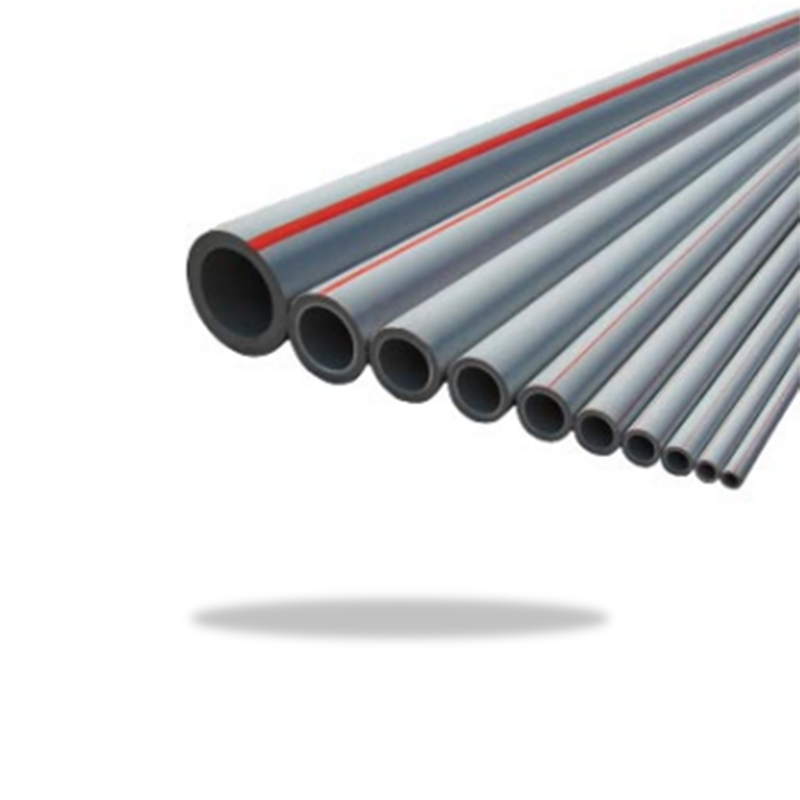

Introduktion till PPR-rörkopplingar

PPR (Polypropylene Random Copolymer) rörkopplingar används ofta i VVS-, värme- och industriella rörsystem på grund av deras korrosionsbeständighet, långa livslängd och enkla installation. Att förstå deras tryckmotstånd är avgörande för att säkerställa säker drift under olika temperatur- och vätskeförhållanden. Tryckmotståndet bestämmer det maximala arbetstrycket som ett rörsystem säkert kan motstå, vilket påverkar design, installation och driftsäkerhet.

Prestandan hos PPR-rördelar beror på materialkvalitet, väggtjocklek, temperatur och tillverkningsstandarder. Ingenjörer, rörmokare och slutanvändare måste vara bekanta med dessa faktorer för att kunna välja lämpliga kopplingar för olika applikationer.

Materialsammansättning och standarder

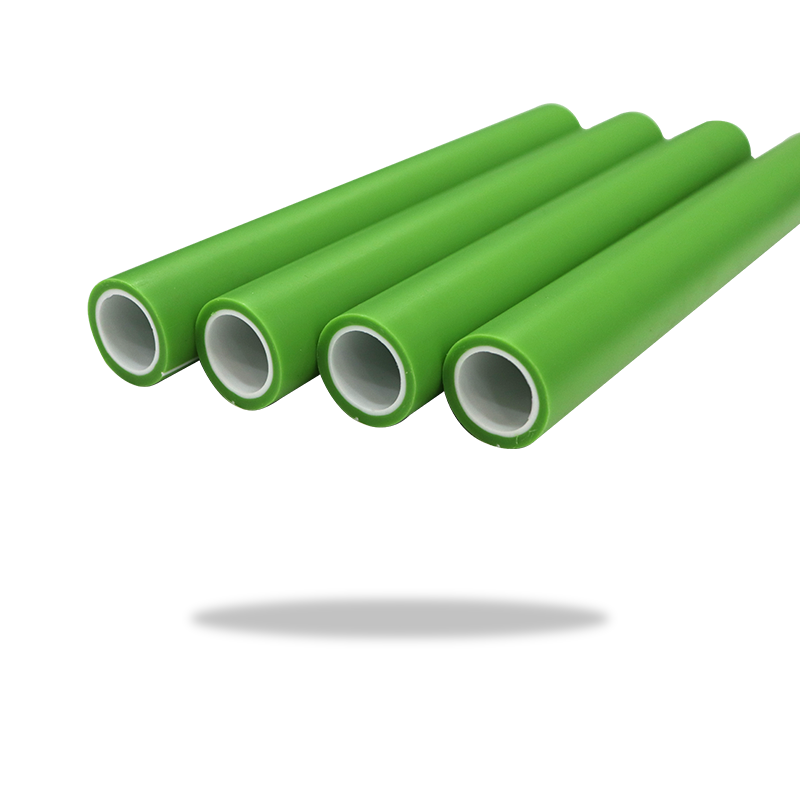

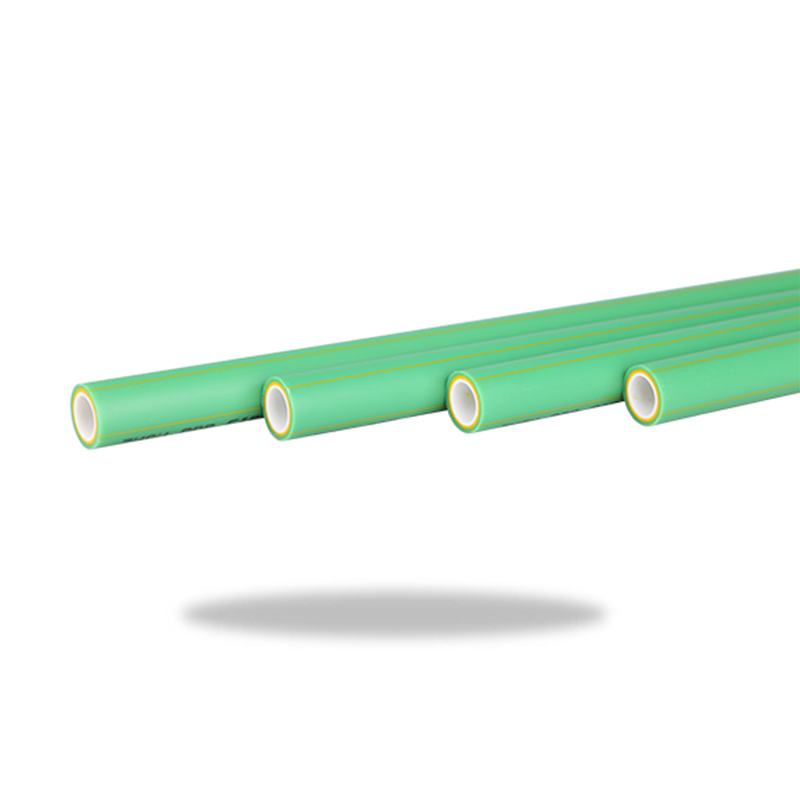

PPR-rördelar är tillverkade av polypropen slumpmässig sampolymer, vilket ger hög kemisk beständighet, hållbarhet och termisk stabilitet. Materialet möjliggör jämn väggtjocklek, släta invändiga ytor och utmärkt smältning under värmesvetsning. Internationella standarder som ISO 15874 och DIN 8077/8078 anger materialkvaliteter, dimensioner och tryckklasser för PPR-rör och kopplingar.

Inverkan av materialkvalitet

Högkvalitativt PPR-material säkerställer enhetlig densitet, låg porositet och överlägsen motståndskraft mot sprickbildning under tryck. Underlägsna material kan ha mikrohålrum eller inkonsekvent polymerfördelning, vilket minskar trycktoleransen och ökar risken för fel i högtryckssystem.

Faktorer som påverkar tryckmotståndet

Flera faktorer bestämmer tryckmotståndet hos PPR-rörkopplingar. Dessa inkluderar rör och kopplingsdimensioner, väggtjocklek, arbetstemperatur och typen av vätska som transporteras. Var och en av dessa faktorer bidrar till det maximalt tillåtna trycket som ett system säkert kan hantera.

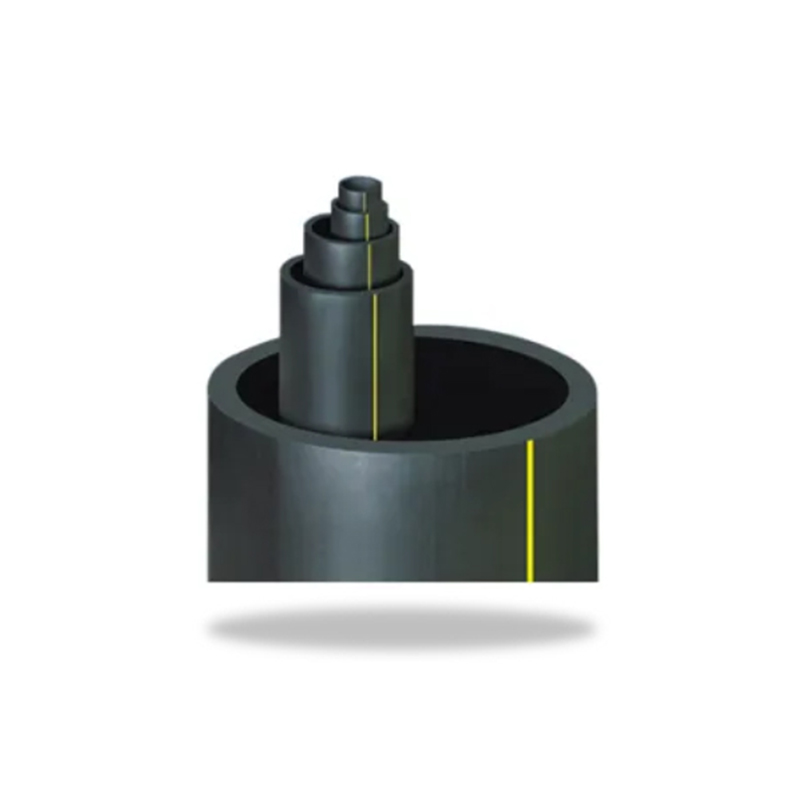

Väggtjocklek och passningsstorlek

Tjockare PPR-beslag ger högre tryckmotstånd tack vare större materialtvärsnitt och styrka. Standard PPR-kopplingar finns i olika tryckklasser såsom PN10, PN16 och PN20, där siffran anger det maximala arbetstrycket i bar vid 20°C. Till exempel kan en PN20-koppling säkert motstå 20 bars tryck vid rumstemperatur.

Driftstemperatur

Tryckmotståndet minskar när temperaturen ökar. PPR-kopplingar klassade till PN20 tål endast cirka 10–12 bar vid 70°C. Att förstå förhållandet mellan temperatur och tryck är viktigt för varmvattenförsörjningssystem, värmekretsar och industriella tillämpningar som involverar förhöjda vätsketemperaturer.

Vätsketyp och kemisk kompatibilitet

PPR-kopplingar är resistenta mot de flesta kemikalier, inklusive dricksvatten, kemikalier som används vid uppvärmning och vissa industriella vätskor. Men aggressiva kemikalier, oljor eller organiska lösningsmedel kan bryta ned polymeren, vilket minskar trycktoleransen. Se alltid till att vätskan är kompatibel med PPR-material för att bibehålla säkerhet och livslängd.

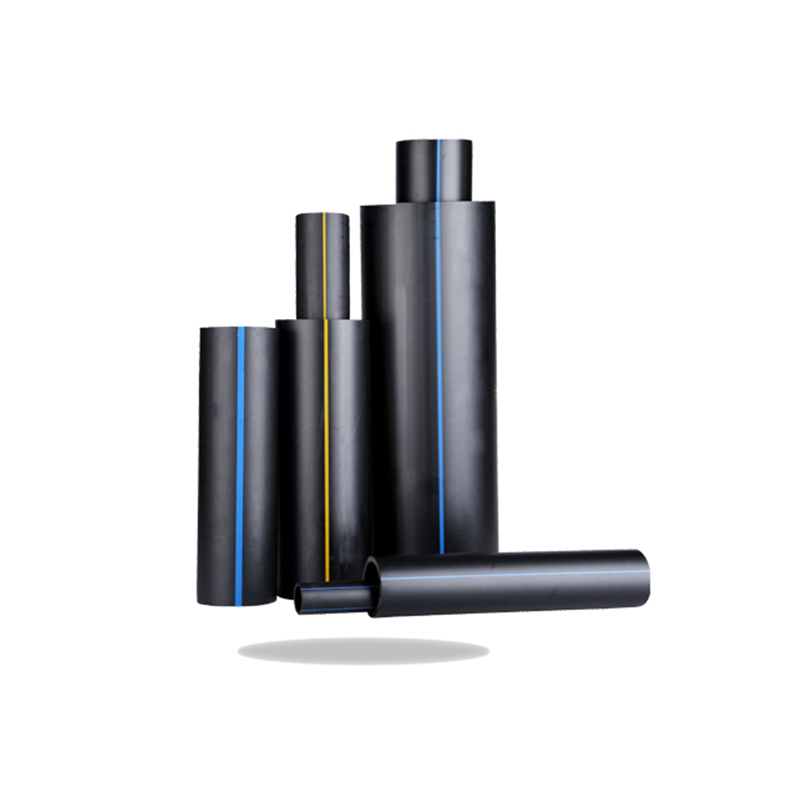

Tryckklassificeringar och klassificering

PPR-rördelar klassificeras baserat på deras nominella tryck (PN), vilket anger det maximala arbetstrycket vid 20°C. Vanliga klassificeringar inkluderar PN10, PN16 och PN20. Följande tabell sammanfattar typiskt tryckmotstånd vid olika temperaturer:

| Betyg (PN) | Maxtryck vid 20°C (bar) | Ca. Tryck vid 60°C (bar) | Vanligt bruk |

| PN10 | 10 | 6–7 | Lågtrycksvattenförsörjning |

| PN16 | 16 | 10–11 | Varmt och kallt hushållsvatten |

| PN20 | 20 | 12–13 | Högtryckssystem |

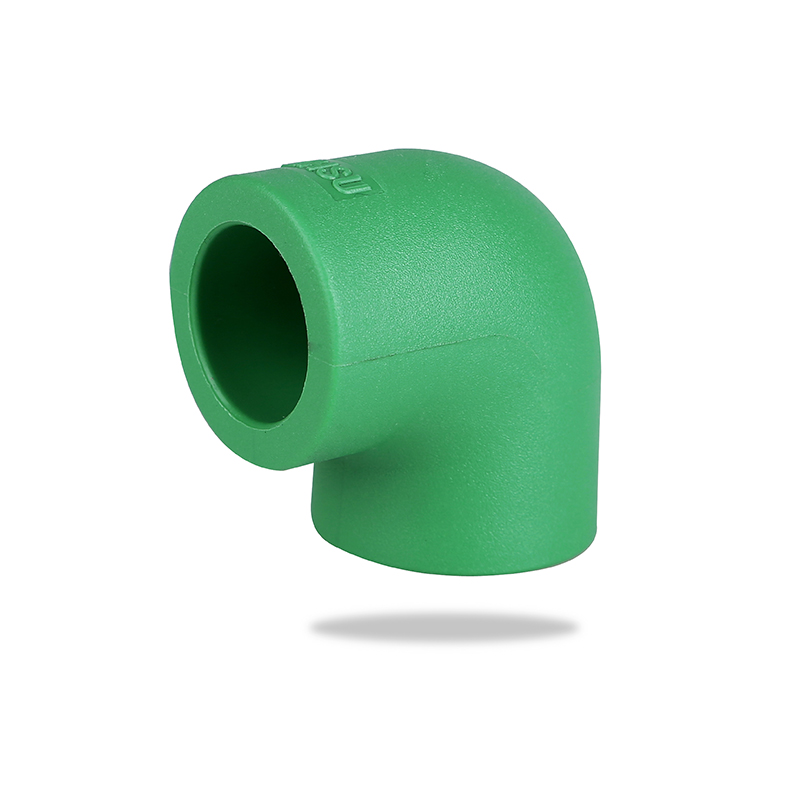

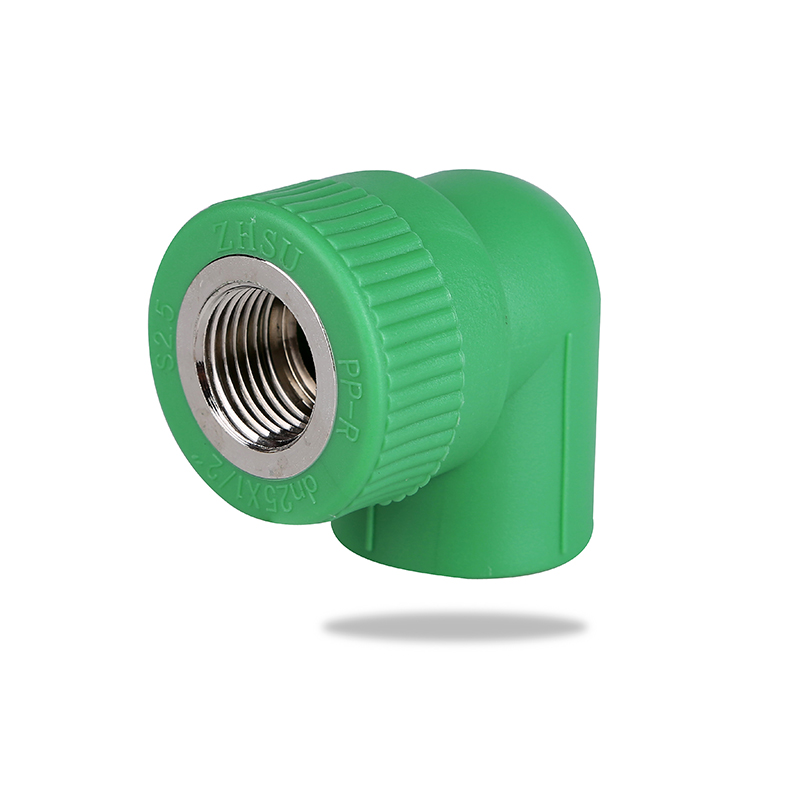

Installations- och fogöverväganden

Korrekt installation är avgörande för att maximera tryckmotståndet hos PPR-kopplingar. Värmefusionssvetsning är den mest pålitliga metoden, vilket skapar en homogen fog med samma styrka som själva röret. Mekaniska anslutningar, såsom gängade beslag, kan minska trycktoleransen något om de inte dras åt eller tätas ordentligt.

Ytterligare faktorer som att undvika skarpa böjar, stödja långa rördrag och minimera exponeringen för UV-ljus eller kemisk korrosion bidrar till att bibehålla designade tryckklasser.

Tillämpningar som kräver högtrycksmotstånd

PPR-rördelar används i olika applikationer beroende på deras tryckklassificering. PN10 är lämplig för lågtrycksfördelning av kallvatten, PN16 för varm- och kallvatten för hushållsbruk och PN20 för industri- eller kommersiella högtryckssystem. Korrekt val säkerställer säkerhet, hållbarhet och långtidsprestanda under drifttryck och temperaturer.

Underhåll och säkerhet

Regelbunden inspektion av PPR-kopplingar är avgörande för att säkerställa trycksäkerheten. Kontrollera efter läckor, missfärgning eller deformation. Undvik mekanisk påfrestning, kemisk exponering eller plötsliga temperaturfluktuationer, eftersom dessa kan äventyra beslagens förmåga att motstå designade tryck. Korrekt installation och förebyggande underhåll maximerar systemets tillförlitlighet.

Slutsats: Förstå PPR-rörkopplingars tryckmotstånd

PPR-rörkopplingar ger tillförlitlig tryckbeständighet när rätt materialkvalitet, väggtjocklek, temperaturklassificering och installationsmetod väljs. Att förstå sambandet mellan tryck, temperatur och materialegenskaper säkerställer säker drift i bostäder, kommersiella och industriella rörsystem. Att följa standarder och riktlinjer för underhåll maximerar livslängden och prestandan för PPR-rörnätverk.

简体中文

简体中文