Introduktion till PPR -kopplingar

I moderna VVS- och rörsystem spelar material en avgörande roll för att bestämma installationens hållbarhet, effektivitet och totala prestanda. Bland de stora utbuden av rörmaterial som finns tillgängliga idag har Polypropylen Slumpmässiga sampolymer (PPR) blivit ett populärt val för både bostads- och industriella tillämpningar. En av de viktigaste komponenterna som används inom PPR-rörsystem är PPR-kopplingen, en specialiserad passning som säkerställer tillförlitliga och läckefria anslutningar mellan PPR-rör. I den här introduktionen kommer vi att undersöka vad PPR är, definiera vad en PPR -koppling är och förklara varför PPR -kopplingar vanligtvis används i moderna rörsystem.

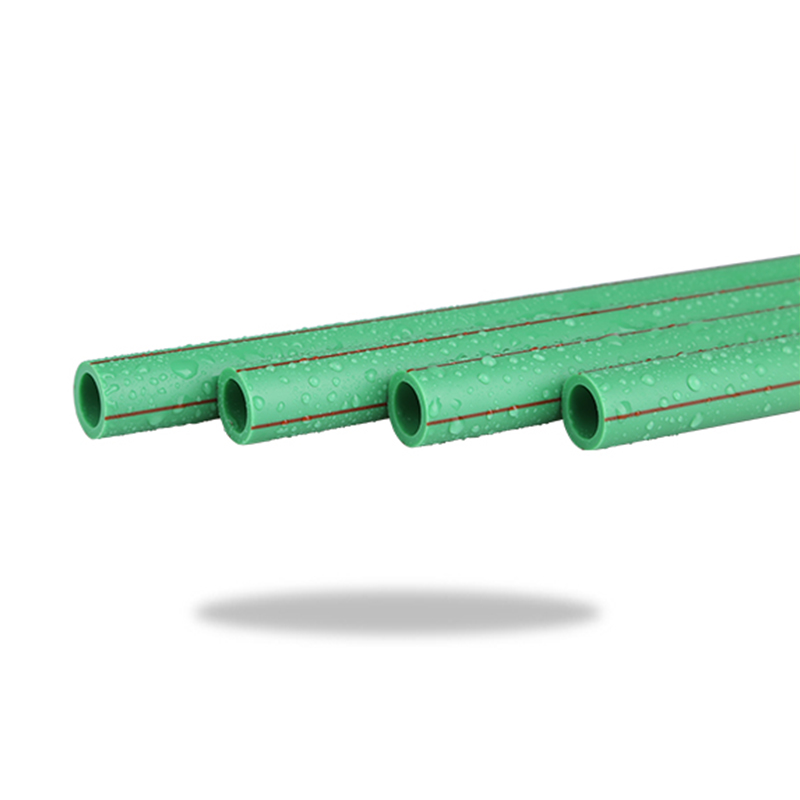

Vad är PPR?

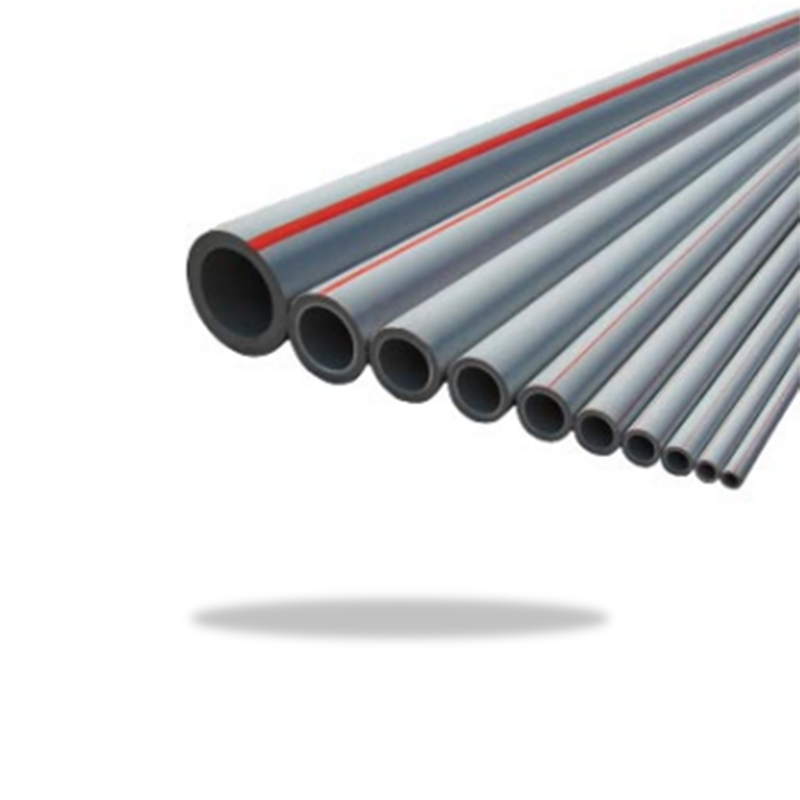

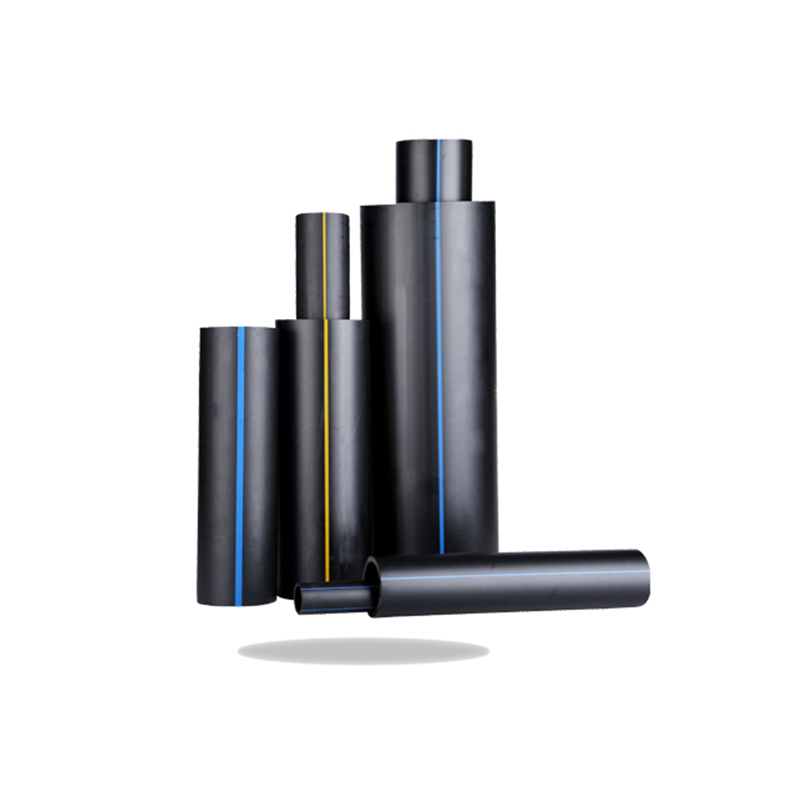

PPR står för slumpmässiga sampolymer av polypropylen, en typ av plast som är konstruerad för att motstå högt tryck och temperatur medan den motstår kemisk korrosion och fysiskt slitage. PPR -material används vanligtvis vid tillverkning av rör och beslag för varma och kalla vattensystem, inklusive dricksvattenrörledningar, värmesystem och industriella tillämpningar.

PPR kännetecknas av sin slumpmässiga sampolymerstruktur, vilket innebär att polymerkedjorna är ordnade på ett sätt som förbättrar flexibilitet, slagmotstånd och termisk prestanda. Detta gör PPR överlägsen traditionell plast och många metallalternativ för VVS -ändamål. Det är känt för att vara lätt, återvinningsbar och giftfri, vilket också bidrar till dess popularitet i miljövänliga bygg- och infrastrukturprojekt.

Vad är en PPR -koppling?

En PPR -koppling är en typ av rörmontering som används för att ansluta två längder av PPR -rör. Det kan användas för att gå med rör med samma diameter eller olika diametrar, beroende på den specifika typen av koppling. PPR-kopplingar är gjutna från samma högkvalitativa polypropenmaterial som rören de ansluter, vilket säkerställer konsistens i prestanda, hållbarhet och motstånd mot temperatur- och tryckförändringar.

Kopplingar används vanligtvis i en fusionssvetsningsprocess, där värme appliceras på både röret och montering, vilket gör att de kan smälta samman i en enda, sömlös fog. Denna fusionsprocess eliminerar behovet av lim eller mekaniska fästelement, minskar sannolikheten för läckor och ger en ren, stark bindning som kan pågå i årtionden.

Varför använda PPR -kopplingar?

Det finns flera tvingande skäl till att PPR -kopplingar används allmänt i VVS- och rörsystem:

1. Sömlös integration

PPR -kopplingar skapar en homogen fog med röret, vilket innebär att när anslutningen har gjorts blir röret och kopplingen ett kontinuerligt material. Detta minskar intern turbulens och förbättrar flödeseffektiviteten.

2. Läcksäkra anslutningar

Tack vare fusionssvetsningsprocessen bildar PPR -kopplingar extremt snäva och säkra anslutningar. Detta minskar i hög grad risken för läckor, även under högt tryck eller fluktuerande temperaturer.

3. Hög temperatur och tryckmotstånd

PPR-kopplingar tål temperaturer upp till 95 ° C (203 ° F) och högtrycksförhållanden, vilket gör dem lämpliga för varmvattenapplikationer, centralvärme och industriell vätsketransport.

4. Kemisk och korrosionsmotstånd

Till skillnad från metallbeslag är PPR -kopplingar resistenta mot rost, korrosion och kemisk nedbrytning. Detta gör dem idealiska för system som transporterar aggressiva vätskor eller i miljöer med hög fukt eller kemisk exponering.

5. Enkel och snabb installation

Fusionssvetsningstekniken som används med PPR -kopplingar är snabb och enkel att utföra, vilket kräver minimal arbetskraft och minskar installationstiden. När den är smält är fogen redo för omedelbar användning, vilket sparar projekttid och arbetskraftskostnader.

6. Miljövänligt och giftfri

PPR är ett giftigt, återvinningsbart material, vilket gör det till ett säkert val för dricksvattensystem och hållbar konstruktion. Produktionsprocessen för PPR -beslag som kopplingar genererar också mindre föroreningar jämfört med metallalternativ.

7. Kostnadseffektivt på lång sikt

Även om de initiala materialkostnaderna kan vara något högre än PVC eller andra plastsystem, gör de låga underhållskraven, livslängden och tillförlitligheten för PPR-kopplingar dem till en kostnadseffektiv lösning över tid.

Sammanfattningsvis är PPR-kopplingar väsentliga komponenter i moderna PPR-rörsystem, vilket ger tillförlitliga, hållbara och läcksäkra anslutningar som överträffar många traditionella rörledningsmetoder. Deras popularitet fortsätter att växa över bostads-, kommersiella och industrisektorer på grund av deras utmärkta termiska egenskaper, kemisk motstånd och enkel installation.

Typer av PPR -kopplingar

PPR -kopplingar finns i olika former och storlekar för att tillgodose de olika behoven hos moderna rörsystem. Dessa kopplingar möjliggör flexibla och säkra anslutningar mellan rör, stödjande raka linjer, böjningar, grenar och övergångar. Att förstå de olika typerna av PPR -kopplingar är avgörande för att välja rätt passning för varje specifik applikation. Nedan är de vanligaste och viktiga typerna:

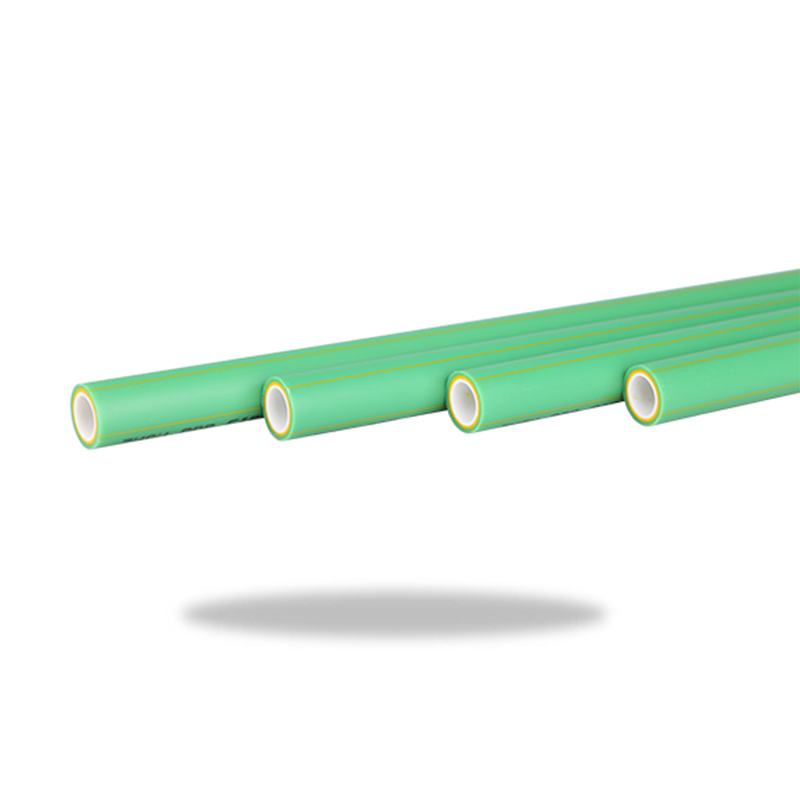

1. raka kopplingar

Raka PPR -kopplingar, även kända som socketkopplingar, är den mest grundläggande och mest använda typen. De är utformade för att ansluta två rör med samma diameter i en rak linje. Dessa kopplingar är enkla och mycket effektiva för att förlänga rörkörningar eller ersätta skadade sektioner.

Nyckelfunktioner:

Används för röranslutningar av samma storlek

Vanligtvis förenade med värmefusion

Stark och sömlös led

Vanliga applikationer:

Förlängningsrör

Reparera skadade sektioner

Gå med i två rörlängder under installationen

Raka kopplingar är viktiga för att upprätthålla kontinuiteten i rörsystem utan att ändra riktning eller rörstorlek.

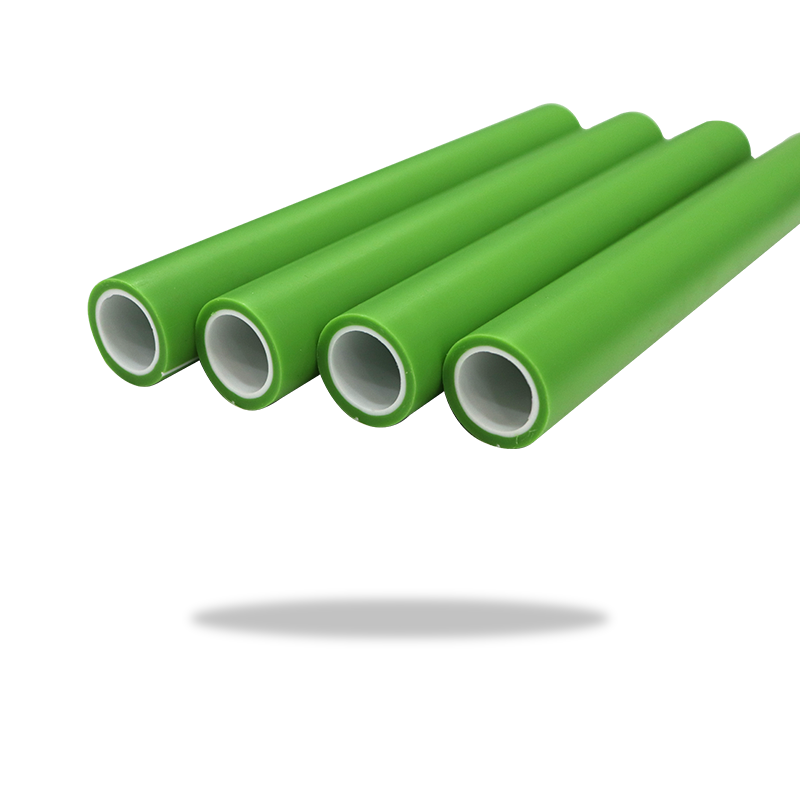

2. Minska kopplingar

Att minska PPR -kopplingar används när det finns ett behov av att ansluta rör med olika diametrar. Dessa kopplingar har två ändar av ojämlik storlek och tjänar till att övergå från ett större rör till ett mindre, eller vice versa.

Nyckelfunktioner:

Den ena änden har en större diameter än den andra

Används för att minska eller öka rörledarna

Möjliggör flexibilitet i systemdesign

Vanliga applikationer:

Vattenförsörjningssystem med förändrade flödeskrav

Integrera nya tillägg till befintliga rörledningar

Anslutande utrustning med olika rörinlopps-/utloppsstorlekar

Att minska kopplingarna är särskilt användbara i både bostads- och industriella system, där övergångar mellan olika rörstorlekar är vanliga.

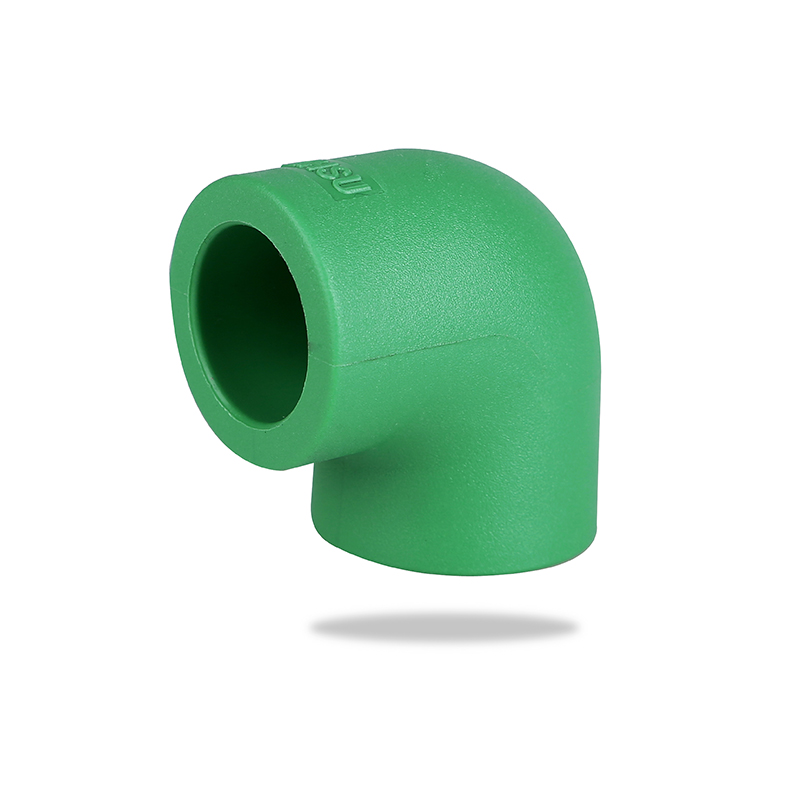

3. armbågskopplingar

Elbågskopplingar, även kallade böjningar eller armbågsbeslag, är utformade för att ändra rörets riktning, vanligtvis med 90 ° eller 45 °. Dessa kopplingar tillåter rörledningen att navigera kring hinder eller passa inom arkitektoniska begränsningar.

Nyckelfunktioner:

Finns i 90 ° och 45 ° vinklar

Ger smidiga riktningsändringar

Hjälper till att dirigera rörledningar effektivt

Vanliga applikationer:

Badrum och köksrör

HVAC -system med vinkelböjningar

Kompakta installationer i trånga utrymmen

Att använda armbågskopplingar minskar behovet av överdrivna raka rörlängder, vilket förbättrar rymdanvändningen och systemestetik.

4. Tee -kopplingar

TEE -kopplingar, även kända helt enkelt som tees, gör att ett enda rör att grenas till två. Formad som bokstaven "T", denna montering har ett inlopp och två uttag (eller vice versa), vanligtvis i 90 ° vinklar.

Nyckelfunktioner:

Tre anslutningspunkter

Skapar grenlinjer från en huvudledning

Finns i lika eller reducerande varianter

Vanliga applikationer:

Inhemska VVS -system (t.ex. förgrening till en kran eller apparat)

Bevattningssystem

Centralvärmesystem

TEE -kopplingar är viktiga för att distribuera vatten eller vätska till flera uttag på ett rent och organiserat sätt.

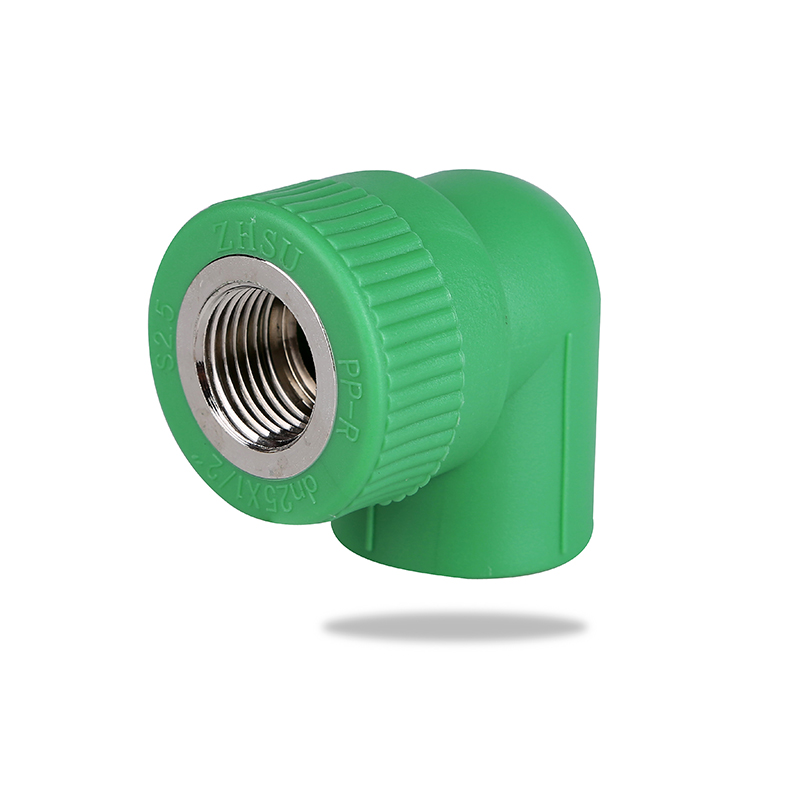

5. Gängade kopplingar

Gängade PPR -kopplingar kombinerar plast- och metallkomponenter. En eller båda ändarna är gängade, vilket gör att de kan ansluta till metallrör, ventiler eller apparater som kräver en gängad fog. Dessa är särskilt användbara för att integrera PPR -system med befintlig metallinfrastruktur.

Nyckelfunktioner:

En eller flera gängade ändar (man eller kvinna)

Metallinsatser är ofta inbäddade för styrka

Ger kompatibilitet mellan plast- och metallkomponenter

Vanliga applikationer:

Ansluter till vattenmätare eller pumpar

VVS -anslutningar till fixturer med gängade inlopp

Blandat material i renoveringsprojekt

Trådade kopplingar erbjuder mångsidighet och är kritiska när man hanterar äldre system eller utrustning med standardtrådar.

Välja rätt PPR -koppling

När du väljer en PPR -koppling för en specifik applikation är det viktigt att överväga följande faktorer:

1. Rörstorlekskompatibilitet

Välj alltid kopplingar som matchar diametern på de berörda rören. För övergångar krävs en reducerande koppling.

2. Ansökningskrav

Olika kopplingar tjänar olika syften - trakt för längdförlängning, armbåge för omdirigering, tee för grenning och gängade för metallgränssnitt. Använd rätt typ för uppgiften.

3. Tryck- och temperaturbetyg

Se till att kopplingen uppfyller den nödvändiga tryckklassen (PN -betyg) och kan hantera systemets driftstemperaturer.

4. Installationsutrymme

Vissa beslag, som armbågar eller tees, kräver mer fysiskt utrymme. Se till att kopplingen passar inom den tillgängliga installationszonen.

5. Anslutningsmetod

De flesta PPR -kopplingar är designade för värmefusion, men gängade varianter kräver manuell åtdragning. Använd lämpliga verktyg och metod för en säker passform.

Sektionsslutning

PPR -kopplingar är viktiga komponenter som säkerställer flexibilitet och funktionalitet för alla PPR -rörsystem. Oavsett om du förlänger ett rör, ändrar riktning, integrerar metallkomponenter eller skapar grenlinjer, finns det en specifik koppling som passar jobbet.

Genom att förstå de olika typerna av PPR -kopplingar - rakt, reducera, armbågen, tee och gängade - kan du optimera layouten, prestandan och hållbarheten i ditt rörnätverk. Varje typ tjänar en kritisk funktion och spelar en unik roll för att säkerställa att det övergripande systemet fungerar effektivt och pålitligt.

Fördelar med att använda PPR -kopplingar

Det utbredda antagandet av PPR -kopplingar i moderna VVS-, industri- och VVS -system är ingen slump. Dessa beslag erbjuder ett brett utbud av fördelar som gör dem till ett föredraget val framför traditionella material som koppar, stål eller PVC. Från långsiktig hållbarhet till miljövänlighet levererar PPR-kopplingar tillförlitliga prestanda över många typer av installationer. I det här avsnittet undersöker vi de viktigaste fördelarna med att använda PPR -kopplingar i detalj.

1. Hållbarhet och livslängd

En av de mest anmärkningsvärda fördelarna med PPR -kopplingar är deras exceptionella livslängd. När de installeras korrekt kan PPR -kopplingar pågå i 50 år eller mer under normala driftsförhållanden. Denna hållbarhet härrör från det högkvalitativa polypropylen slumpmässiga sampolymermaterialet som används i deras konstruktion.

Till skillnad från metallbeslag lider PPR -kopplingar inte av problem som korrosion, skalning eller erosion. Fusionsfogen mellan kopplingen och röret skapar en enda kontinuerlig struktur, som minimerar svaga punkter och upprätthåller systemstyrkan.

Nyckelpunkter:

Resistent mot mekanisk stress och tryckvariationer

Ingen nedbrytning från intern vattenfriktion

Hög motstånd mot sprickor och påverkan

Denna livslängd minskar behovet av ofta ersättningar eller reparationer, vilket sparar tid och pengar under systemets liv.

2. Korrosionsmotstånd

PPR -kopplingar är helt immun mot korrosion, vilket ger dem en stor kant över metallalternativ som järn eller koppar. Detta gör dem idealiska för att transportera både varmt och kallt vatten, såväl som kemikalier och industriella vätskor som kan korrodera metallrör.

De påverkas inte av:

Rost

Kalk

Elektrokemiska reaktioner

Korrosionsbeständighet säkerställer rent vattenflöde, särskilt i dricksvattensystem, och hjälper till att upprätthålla jämnt tryck utan intern blockering.

3. Värmemotstånd

Tack vare deras utmärkta termiska egenskaper kan PPR -kopplingar tåla temperaturer upp till 95 ° C (203 ° F) under längre perioder. De är lämpliga för både kalla och varmvattenapplikationer, inklusive inhemska värmesystem och industriell bearbetning.

Materialet upprätthåller sin integritet och styrka även under fluktuerande temperaturer. Dessutom har PPR låg värmeledningsförmåga, vilket minskar värmeförlusten från varmvattenledningar och gör det mer energieffektivt jämfört med metallrör.

Perfekt för:

Strålande golvvärmesystem

Solvattenvärmare

Industriell fluidtransport med förhöjda temperaturer

4. Kemiskt motstånd

En annan framstående funktion är PPR: s förmåga att motstå en mängd olika kemikalier. PPR -kopplingar påverkas inte av sura eller alkaliska ämnen, vilket gör dem lämpliga för kemiska rörledningar i industriella miljöer.

De kan säkert bära:

Klorerat vatten

Sura rengöringsmedel

Industriella lösningsmedel och tvättmedel

Denna kemiska resistens utvidgar deras användning till vattenreningsverk, livsmedelsbearbetningsfabriker och laboratorier, där kemisk exponering är ofta.

5. Enkel installation

PPR -kopplingar är designade för fusionssvetsning, en process som är både enkel och effektiv. Med ett fusionssvetsverktyg upphettas röret och kopplingen och förenas sedan och bildar en permanent, läckfri bindning på bara några sekunder.

Fördelar under installationen:

Inget behov av lim, lösningsmedel eller mekaniska fästelement

Enkla verktyg och minimal utbildning krävs

Kort installationstid minskar arbetskraftskostnaderna

På grund av enkel installation kan storskaliga system som bostadsbyggnader, skolor och sjukhus utrustas snabbt och effektivt.

6. Kostnadseffektivitet

Även om den initiala kostnaden för PPR-kopplingar kan vara något högre än vissa andra plastbeslag (som PVC), överväger de långsiktiga besparingarna långt utgiften.

Så här är PPR-kopplingar kostnadseffektiva:

Låga underhållskrav på grund av långvarig prestanda

Minskade läckreparationer på grund av de starka smälta lederna

Energibesparingar från låg värmeledningsförmåga

Minimal vattenförlust på grund av läcksäkra fusionsfogar

På lång sikt leder dessa fördelar till betydande minskningar av driftskostnader, särskilt i kommersiella eller industriella tillämpningar.

7. Miljövänlighet

PPR är ett miljöansvarigt materialval. Det är:

100% återvinningsbar

Fria från toxiska tillsatser som bly eller klor

Säkert för dricksvattentransport

Har ett lågt kolavtryck under tillverkningen

I en era där hållbarhet blir högsta prioritet inom konstruktions- och infrastrukturutveckling, hjälper PPR -kopplingar att minska miljöpåverkan samtidigt som man säkerställer pålitlig systemprestanda.

Eftersom lederna är fusionsvetsade utan användning av lim eller tätningsmedel släpps inga skadliga kemikalier i miljön under installationen.

8. Slät interiöryta

PPR-kopplingar och rör har släta innerväggar som motstår skalning och sedimentuppbyggnad. Detta främjar:

Konsekvent vattentryck

Förbättrade flödeshastigheter

Lägre risk för rörblockeringar

Till skillnad från metallrör som kan utveckla rost eller skala, upprätthåller PPR sin inre diameter över tid. Detta bidrar till långsiktig systemeffektivitet och minskade underhållsbehov.

9. Brusreducering

Materialkompositionen för PPR, i kombination med jämnheten i de fusionsvetsade lederna, hjälper till att minska brusnivån förknippade med vattenflödet. Detta är särskilt viktigt i flera våningar bostadsbyggnader eller kontorslokaler där VVS-brus kan vara en störning.

PPR absorberar vibrationer bättre än metall, vilket gör det till en tystare lösning i vattenförsörjning och värmesystem.

10. Lätt och lätt att hantera

PPR -kopplingar är betydligt lättare än deras metall motsvarigheter, gör transport, lagring och hantering mycket enklare. Detta är en stor fördel på stora arbetsplatser där att minska arbetskraften och installationstiden är avgörande.

Att vara lätt sänker också risken för skador under hantering och påskyndar installationsprocessen.

Slutsats

Fördelarna med att använda PPR -kopplingar går långt utöver deras grundläggande funktion av att ansluta rör. Deras hållbarhet, mångsidighet och miljövänlighet gör dem till ett framstående val för nästan alla typer av rörsystem-från hemmet VVS till industriell vätsketransport. Med förmågan att motstå högt tryck, extrema temperaturer och aggressiva kemikalier erbjuder PPR-kopplingar sinnesfrid och utmärkt långsiktigt värde.

Nackdelar med att använda PPR -kopplingar

Medan PPR -kopplingar erbjuder många fördelar - till exempel hållbarhet, kemisk resistens och enkel installation - är de inte utan begränsningar. Det är viktigt för ingenjörer, rörmokare och husägare att vara medvetna om dessa potentiella nackdelar för att säkerställa lämplig användning och att fatta välinformerade beslut under systemplanering. I det här avsnittet undersöker vi de viktigaste nackdelarna med att använda PPR -kopplingar och de utmaningar de kan utgöra i vissa applikationer.

1. Temperaturbegränsningar

Även om PPR är känd för sin goda värmebeständighet jämfört med andra plastmaterial, har den fortfarande temperaturbegränsningar. Den maximala arbetstemperaturen för PPR -system är vanligtvis cirka 95 ° C (203 ° F). Utöver denna punkt börjar materialet mjukas, vilket kan påverka dess strukturella integritet och mekaniska styrka.

I vissa industriella eller kommersiella applikationer där vätskor kan överstiga denna temperatur kan PPR -kopplingar inte vara det ideala valet. Till exempel kräver ångledningar eller högtemperaturoljelinjer material som metall eller speciellt rankad termoplast som kan hantera betydligt högre temperaturer.

Även inom det säkra temperaturområdet kan långvarig exponering för höga temperaturer orsaka gradvis materialnedbrytning. Detta kanske inte resulterar i omedelbart misslyckande men kan förkorta den övergripande livslängden för kopplingen över tid.

2. Gemensam styvhet

En av de definierande egenskaperna hos PPR-rörsystem är att kopplingar är fusionsvetsade till rören och bildar en permanent, sömlös anslutning. Medan denna fusionsteknik erbjuder utmärkt tätning och mekanisk styrka, skapar den också ett system som är helt styvt med lite utrymme för flexibilitet eller justering efter installationen.

Om någon modifiering eller utbyte krävs kan den smälta fogen inte bara skruvas eller avkopplas. Det drabbade avsnittet måste skäras ut och nya beslag och rörsegment måste smälts på plats. Detta kan göra reparationer eller systemändringar tidskrävande och mer arbetsintensiva än system som använder mekaniska eller gängade anslutningar.

Dessutom innebär den styva karaktären hos den smälta fogen att all felanpassning under installationen är svår att korrigera utan att skäras igen och återinföras. Till skillnad från system med flexibla kopplingar eller packningar finns det liten tolerans för fel i mätning eller layout.

3. UV -känslighet

En annan stor nackdel med PPR -kopplingar är deras känslighet för ultraviolett (UV) strålning. Långvarig exponering för solljus kan få materialet att brytas ned, vilket resulterar i ytsprickor, missfärgning, sprödhet och eventuellt misslyckande. Detta är en betydande begränsning för utomhusapplikationer eller installationer som utsätts för naturligt ljus under längre perioder.

För att mildra detta måste PPR-system installeras inomhus eller under jord, eller så måste de skyddas med UV-resistent isolering eller beläggningar. Om UV-exponering är oundviklig är det ofta bättre att använda alternativa material som är specifikt utformade för utomhushållbarhet, såsom UV-stabiliserad polyeten eller vissa metaller.

Detta krav på ytterligare skydd ökar kostnaden och komplexiteten för utomhus -PPR -installationer, vilket kan minska dess överklagande i öppna eller oskuggade miljöer.

4. Materialkostnad

Jämfört med vissa andra vanliga rörmaterial, särskilt PVC eller CPVC, kan PPR vara dyrare när det gäller det första inköpspriset. Även om det erbjuder bättre värme och kemisk resistens än många plast, är råvarokostnaden för slumpmässiga sampolymer av polypropen vanligtvis högre.

Denna prisskillnad kanske inte är betydande i små bostadsprojekt, men i storskaliga kommersiella eller industriella installationer kan de högre kostnaderna för beslag som kopplingar, armbågar och tees snabbt lägga till. Dessutom representerar fusionssvetsutrustning-samtidigt som relativt prisvärd-presenterar en extra kostnad som kanske inte behövs med push-fit eller lösningsmedelssvetsning av plastsystem.

Som ett resultat kan budgetmedvetna projekt eller tillfälliga installationer välja billigare alternativ om inte de specifika fördelarna med PPR motiverar kostnaden.

5. Kräver specialiserade verktyg för installation

Värmefusionsprocessen som används för att installera PPR -kopplingar är en stor fördel när det gäller styrka och tätning. Det kräver emellertid också användning av specialiserad svetsutrustning, inklusive en fusionssvetsmaskin, uppvärmningsplattor och skärverktyg. Dessa verktyg måste användas korrekt och underhållas regelbundet för att säkerställa konsekventa och pålitliga svetsar.

Till skillnad från system som kan monteras med grundläggande handverktyg kräver PPR -system en viss nivå av träning och precision. Felaktig användning av fusionsutrustningen kan resultera i svaga leder, som är benägna att läcka eller fel. Oerfarna installatörer kan överhettas eller undervärdera fogen, vilket leder till deformation eller dålig bindning.

Detta krav på specialiserad utrustning och utbildad personal kan vara en begränsning i landsbygden eller avlägsna områden där tillgången till verktyg eller kvalificerad arbetskraft är begränsad. Det bidrar också till startkostnaden för nya entreprenörer som vill börja arbeta med PPR.

6. Risk för överhettning under installationen

Under fusionssvetsningsprocessen upphettas både röret och kopplingen till en specifik temperatur för att möjliggöra molekylbindning. Om uppvärmningen inte är ordentligt tidsinställd finns det en risk för att överhettas materialet. Överhettning kan leda till att rörets inre diameter krymper, skapar blockeringar, eller det kan bränna materialet, vilket resulterar i svaga, spröda leder.

På liknande sätt kommer underkokning av fogen att leda till otillräcklig bindning och potentiella läckor. Eftersom processen är temperaturkänslig är konsistens och timing kritisk.

Denna känslighet introducerar en felmarginal som inte finns i några andra sammanfogningssystem. Korrekt träning och erfarenhet är avgörande för att undvika att kompromissa med kvaliteten på anslutningen.

7. Begränsad kompatibilitet med andra material

Medan PPR-kopplingar är utmärkta för att skapa PPR-till-PPR-leder, är de inte i sig kompatibla med andra rörmaterial som koppar, galvaniserat stål eller PVC. För att ansluta ett PPR -system till ett annat material måste specialövergångsbeslag såsom gängade kopplingar eller adapterbeslag användas.

Dessa övergångsbeslag kan kräva noggrann installation och tätning för att förhindra läckor eller galvanisk korrosion vid anslutning till metallrör. Detta ger komplexiteten i systemdesignen och begränsar den enkelhet som PPR-system kan integreras i befintlig infrastruktur med flera material.

För projekt som involverar eftermontering eller partiella ersättningar i äldre system gjorda av olika material kan denna brist på direkt kompatibilitet vara en utmaning.

8. Britt i frysningstemperaturer

Även om PPR presterar bra i heta miljöer blir det sprött under frysning. Om vatten inuti rören fryser kan det expandera och orsaka sprickor eller brott i kopplingen eller röret. Även om detta gäller för många plastmaterial, ökar PPR: s brist på flexibilitet vid låga temperaturer risken.

För installationer i kalla klimat är adekvat isolering och frysskydd nödvändig för att förhindra sådana skador. Om systemet inte är ordentligt vinterat kan till och med en enda fryshändelse leda till allvarliga misslyckanden.

Trots de många fördelarna med PPR -kopplingar - till exempel styrka, hållbarhet och kemisk resistens - är det viktigt för att erkänna deras begränsningar. Frågor som temperaturkänslighet, UV -nedbrytning, styvhet och behovet av specialiserade verktyg bör noggrant övervägas när du väljer PPR för ett specifikt projekt. Att förstå dessa nackdelar gör det möjligt för designers och installatörer att planera på lämpligt sätt, tillämpa skyddsåtgärder vid behov och undvika felanvändning.

Applikationer av PPR -kopplingar

PPR -kopplingar har etablerat sig som ett pålitligt, hållbart och effektivt val över ett brett spektrum av rörsystem. Tack vare deras styrka, kemiska motstånd och långa livslängd används de i olika sektorer som bostads VVS, industriell bearbetning, VVS -nätverk och jordbruksbevattning. Det här avsnittet undersöker de olika verkliga applikationerna där PPR-kopplingar vanligtvis används och förklarar varför de föredras i varje sammanhang.

VVS -system

En av de vanligaste tillämpningarna av PPR -kopplingar är i bostads- och kommersiella VVS -system. Dessa system förlitar sig starkt på starka och läcksäkra leder för att säkerställa ett konsekvent och hygieniskt vattenflöde. PPR -kopplingar, när de är ordentligt smälta till rör, erbjuder permanenta anslutningar som eliminerar möjligheten till läckor över tid.

I bostadsbyggnader används PPR -kopplingar i stor utsträckning för att distribuera både varmt och kallt vatten till badrum, kök och tvättområden. Deras motstånd mot korrosion och limescale uppbyggnad gör dem idealiska för att säkerställa långvariga, underhållsfria VVS-nätverk. I kommersiella byggnader som hotell, skolor, sjukhus och kontorskomplex stöder de högre belastningar och kontinuerlig användning utan att kompromissa med prestanda.

PPR: s hygieniska egenskaper gör det till ett föredraget material för dricksvattensystem. Det lakar inte skadliga ämnen i vattnet och motstår bakterietillväxt i rörledningen. Detta säkerställer att vatten som transporteras genom PPR -system förblir säkert för konsumtion.

Vattenförsörjning

Förutom inre VVS spelar PPR -kopplingar en viktig roll i kommunala och privata vattenförsörjningssystem. De används ofta för att bygga vattenfördelningsnätverk som ansluter huvudförsörjningslinjer till enskilda byggnader och bostadskomplex. Eftersom dessa system ofta fungerar under variabla tryck och temperaturförhållanden är styrkan och flexibiliteten hos PPR -material särskilt värdefulla.

Oavsett om det används i landsbygdsutbudssystem eller stadsinfrastruktur, kan PPR -kopplingar installeras under jord med förtroende. Deras motstånd mot korrosion, låg värmeledningsförmåga och släta inre ytor hjälper till att upprätthålla konsekvent tryck och flödeshastigheter, även över långa avstånd. Dessutom påverkas inte PPR -system av jordens surhet, vilket kan vara en utmaning för metallrör.

Många vattenverktyg föredrar nu PPR framför traditionella material för nya installationer på grund av enkel installation, långsiktig tillförlitlighet och minskade underhållskostnader.

Industridör

I industrisektorn utsätts rörsystem för ett brett spektrum av kemikalier, höga temperaturer och tryckfluktuationer. PPR-kopplingar är särskilt väl lämpade för applikationer som involverar transport av aggressiva vätskor som syror, alkalier eller kemiskt behandlat vatten.

Industrianläggningar, såsom mat- och dryckesfabriker, kemiska anläggningar, läkemedelsstillverkning och kraftproduktionsplatser, kräver mycket pålitliga rörsystem. PPR: s resistens mot kemisk korrosion och dess icke-reaktiva inre yta hjälper till att upprätthålla produktrenhet och systemtillförlitlighet. Eftersom PPR-kopplingar inte påverkas av de flesta industriella rengöringsmedel är de idealiska för användning i Clean-in-place) -system i bearbetningsanläggningar.

Dessutom säkerställer PPR: s förmåga att upprätthålla strukturell integritet under tryck och värme att dessa kopplingar kan användas för att transportera industriellt processvatten, kylvatten och till och med vissa gaser.

Den lätta karaktären hos PPR -system minskar också den strukturella bördan på industriella anläggningar och förenklar installationen, även i komplexa layouter som involverar flera höjder och grenpunkter.

HVAC -system

Uppvärmning, ventilation och luftkonditioneringssystem (HVAC) kräver rörmaterial som tål konstant temperaturförändringar och tryck utan att försvaga eller läcka. PPR -kopplingar uppfyller dessa krav effektivt och används nu i stor utsträckning i moderna VVS -system, särskilt för kylt vatten och varmvattencirkulation.

I kylda vattensystem minskar den låga värmeledningsförmågan hos PPR energiförluster och minimerar risken för kondens på rörytor. För varmvattenslingor kan PPR hantera en långvarig temperaturexponering utan att sjunka, vrida eller utveckla läckor, till skillnad från vissa andra plastmaterial.

Dessutom lägger den tysta driften av PPR -rörsystem till deras överklagande i HVAC -applikationer. De överför inte vibrationer eller brus genom systemet, vilket är ett vanligt problem med metallrör. Detta är särskilt värdefullt i byggnader som sjukhus, hotell och kontor där buller är viktigt.

Enkelheten att integrera PPR-kopplingar i VVS-layouter genom fusionssvetsning möjliggör rena och utrymmesbesparande installationer, särskilt i takhålrum eller mekaniska servicerum.

Bevattningssystem

Jordbruk och landskapsarkitektur beror starkt på tillförlitliga bevattningssystem för att leverera vatten till grödor och grönområden. PPR -kopplingar har vunnit popularitet i bevattning eftersom de erbjuder pålitlig prestanda i utomhusmiljöer där förhållandena kan variera mycket.

PPR -system används för att bygga både dropp- och sprinklerbevattningsnätverk och leverera vatten effektivt till fält, trädgårdar och golfbanor. De robusta fusionsvetsade fogarna som bildas av PPR-kopplingar säkerställer att dessa system kan hantera fluktuerande vattentryck och är mindre mottagliga för brott på grund av markrörelse eller vattenhammereffekter.

Eftersom PPR är resistent mot de flesta gödselmedel och bekämpningsmedel kan det säkert transportera behandlat vatten utan nedbrytning. Man måste dock vara försiktig för att skydda rören och beslag från UV -exponering genom begravning, skärmning eller isolering.

Förutom grödande bevattning används PPR -kopplingar också i växthusmiljöer där temperatur- och luftfuktighetskontroll är viktiga. Deras motstånd mot korrosion och uppbyggnad av skalan säkerställer oavbruten vattenflöde för känsliga trädgårdsodlingar.

Tryckluftssystem

Medan mindre vanligt diskuteras används PPR -kopplingar också i tryckluftdistributionssystem. Dessa system kräver rörmaterial som kan hantera högt inre tryck samtidigt som lufttäta tätningar bibehålls. Fusionsvetsade PPR-kopplingar uppfyller dessa kriterier och är särskilt användbara i små till medelstora industriella workshops och tillverkningsanläggningar.

PPR: s kemiska stabilitet säkerställer att den inte försämras när den utsätts för den oljebelastade luften som finns i många pneumatiska system. Dess släta inre yta hjälper till att upprätthålla luftflödet och minimerar tryckförlust, vilket är avgörande för prestanda för pneumatiska verktyg och maskiner.

Jämfört med metallrör är PPR -system lättare och tystare och är lättare att modifiera eller expandera när anläggningens behov växer.

Brandskyddssystem

I specifika kommersiella applikationer med låg farlig massa kan PPR-kopplingar också användas i brandskyddssystem som sprinklerrörsnätverk. Även om de inte är lämpliga för högtemperaturbrandscenarier som metallsystem är, i vissa bostads- eller kontorsinställningar med temperaturkontrollerade sprinklerhuvuden, kan speciellt rankade PPR-system användas.

Dessa applikationer måste följa strikta riktlinjer och regleras ofta av lokala byggkoder, men PPR: s korrosionsmotstånd och enkel installation gör det till ett livskraftigt alternativ i vissa specialiserade fall.

Marin och varv

PPR -kopplingar är att hitta en nisch i marina och skyggbyggnadsapplikationer, där resistens mot saltvattenkorrosion är avgörande. Till skillnad från metallrör, som snabbt kan försämras i marina miljöer, behåller PPR dess integritet och kräver inte konstant underhåll.

På fartyg, yachter och offshore -plattformar används PPR -kopplingar för dricksvattensystem, avloppsvattenhantering och till och med vissa bränsletransportlinjer, beroende på regleringsstandarder och temperaturkrav. Deras lätta natur bidrar också till bränsleeffektivitet och enklare installation i trånga eller förhöjda utrymmen.

Mångsidigheten hos PPR -kopplingar gör att de kan användas i ett otroligt brett utbud av system - från inhemsk VVS och kommunal vattenförsörjning till komplexa industriella installationer och VVS -nätverk. Deras fysiska och kemiska egenskaper gör dem lämpliga för applikationer som involverar värme, tryck, kemikalier och långvarig användning. Oavsett om de är underjordiska, inom väggar, i industriella maskiner eller på jordbruksområden, ger PPR -kopplingar en hållbar, pålitlig och effektiv lösning.

Hur man installerar PPR -kopplingar

Korrekt installation av PPR-kopplingar är avgörande för att säkerställa ett hållbart, läckfritt rörsystem. Till skillnad från gängade eller push-fit-system kräver PPR-kopplingar värmefusionssvetsning, en process som binds röret och montering på molekylnivå. Nedan följer en detaljerad uppdelning av installationsprocessen, från de verktyg som behövs för säkerhetsriktlinjer.

Verktyg och material som behövs

Innan du börjar, samla in alla nödvändiga verktyg och material:

PPR -rör och kopplingar (rak, armbåge, te, etc.)

Rörskärare eller PPR -rörsax

Deburring Tool (valfritt men rekommenderat)

Mätband och markör

Fusionssvetsmaskin (socketfusionstyp)

Fusionsvärmehuvuden (matchade till rörstorlekar)

Säkerhetshandskar och glasögon

Tyg eller torka (för rengöring av rörändar)

Dessa verktyg säkerställer rena snitt, korrekt justering och en korrekt fusionsbindning.

Steg-för-steg installationsguide

1. Mät och klipp röret

Använd ett mättejp för att bestämma rätt längd på röret som behövs.

Markera röret och använd en rörskärare eller sax för att göra en ren, rak snitt. Undvik sned eller vinklade snitt.

Skuren bör vara vinkelrätt mot röraxeln för att säkerställa full kontakt under fusion.

2. Rengör röret och kopplingen

Torka av rörets yttre yta och den inre ytan på kopplingen med en torr trasa.

Se till att båda ytorna är fria från damm, olja eller fukt, vilket kan försvaga fusionsbindningen.

3. Ställ in svetsmaskinen

Anslut fusionssvetsmaskinen och låt den värmas upp till den rekommenderade arbetstemperaturen (vanligtvis cirka 260 ° C eller 500 ° F).

Fäst lämpliga uppvärmningsdies (uppvärmningshylsor) för röret och monteringsstorlekar som används.

4. Markeringsinsättningsdjup

Använd en markör för att rita en linje på röret för att indikera hur djupt det ska sättas in i kopplingen.

Detta säkerställer korrekt och fullständig insättning utan överföring eller feljustering av fogen.

5. Värm upp röret och kopplingen

När maskinen når den önskade temperaturen, sätt in röret samtidigt och kopplingen i deras respektive uppvärmning dör.

Vrid inte eller tvinga bitarna; Sätt in smidigt och jämnt.

Håll bitarna i värmen dör under tillverkarens angivna tid, vanligtvis 5–8 sekunder för små diametrar och längre för större storlekar.

6. Gå med i röret och kopplingen

Ta snabbt bort båda delarna från uppvärmningen.

Tryck omedelbart röret in i kopplingen längs en rak axel tills den når djupmärket.

Vrid inte eller rotera delarna under insättning. Håll dem ordentligt tillsammans i några sekunder så att fusion kan uppstå.

7. Kyl fogen

Låt fogen svalna naturligt i cirka 30 till 60 sekunder.

Undvik att tillämpa stress eller flytta fogen under denna tid.

Använd inte vatten- eller kylsprayer, eftersom snabb kylning kan försvaga bindningen.

Säkerhetsåtgärder

Vid installation av PPR -kopplingar bör säkerheten aldrig förbises. Följ dessa försiktighetsåtgärder:

Använd skyddshandskar för att undvika brännskador från den uppvärmda fusionsmaskinen.

Använd säkerhetsglasögon för att skydda dina ögon från skräp medan du skär eller justerar rör.

Använd fusionsmaskinen på en stabil, värmebeständig yta för att förhindra olyckor.

Håll maskinen utom räckhåll för barn eller otränad personal.

Se till god ventilation om du arbetar i ett trångt utrymme.

Låt fusionsmaskinen svalna helt innan du förvarar den efter jobbet.

Ytterligare installationstips

Öva på reservrörssektioner innan din första riktiga installation för att få en känsla för uppvärmning och sammanfogning.

Följ alltid tillverkarens riktlinjer för uppvärmning och anslutningstider, eftersom de kan variera något beroende på produkt.

Om ett misstag görs under fusion, skär av fogen och börja om. Försök aldrig att återanvända en delvis smält koppling.

Använd stödfästen med jämna mellanrum längs röret för att förhindra sagging eller rörelse.

Installera inte PPR -kopplingar i direkt solljus såvida det inte är korrekt isolerat, eftersom UV -exponering kan försämra materialet över tid.

Vanliga misstag att undvika

Överhettning av röret eller kopplingen, som kan deformera ändarna och blockera flödet.

Undervärmning, vilket leder till dålig bindning och framtida läckor.

Feljustering under fusion, vilket kan sätta stress på fogen och resultera i sprickor.

Rör vid den uppvärmda ytan med händerna eller smutsiga verktyg, som förorenar svetsen.

Slutkontroll

När allt har kopplingar installerats och systemet har svalnat:

Kontrollera visuellt varje fog för att säkerställa korrekt inriktning och inga synliga luckor.

Trycktestning av systemet (vanligtvis med vatten eller luft) för att verifiera läckefri prestanda.

Om några läckor eller svaga leder upptäcks, skärs ut och byt ut det drabbade avsnittet.

Att installera PPR -kopplingar kräver precision, tålamod och rätt verktyg. När de görs korrekt bildar dessa leder en otroligt stark och läcksäker tätning som kommer att pågå i årtionden. Genom att följa steg-för-steg-processen ovan, tillsammans med korrekt säkerhets- och inspektionsmetoder, kan du se till att ditt rörsystem är byggt enligt höga standarder.

PPR -kopplingar är viktiga komponenter i moderna rörsystem som erbjuder en stark, läcksäker och hållbar lösning för att ansluta PPR-rör. Deras utbredda användning i VVS, vattenförsörjning, VVS, industriella och jordbruksapplikationer drivs av deras motstånd mot korrosion, kemikalier och höga temperaturer, liksom deras långa livslängd och miljösäkerhet. Korrekt installation med värmefusion säkerställer en molekylnivåbindning som eliminerar risken för läckage, samtidigt som man kräver noggrann förberedelse, korrekta verktyg och uppmärksamhet på säkerheten. Trots mindre nackdelar som UV -känslighet och ledstyvhet ger PPR -kopplingar oöverträffad tillförlitlighet och effektivitet när de installeras korrekt. Regelbunden inspektion, korrekt anpassning och anslutning till bästa praxis förbättrar systemets prestanda och livslängd ytterligare. När efterfrågan på hållbara och underhållsfria rörlösningar växer fortsätter PPR-kopplingstekniken att utvecklas, vilket lovar ännu större användarvänlighet och bredare tillämpningar inom branscher.

简体中文

简体中文