I moderna byggnadssystem, PPR används allmänt i varma och kallt vattenrörsförbindelser på grund av dess goda korrosionsmotstånd, svetsbarhet och miljöskyddsprestanda. Under höga temperatur- och högtrycksförhållanden, såsom centralvärmesystem eller höghus-byggnadssystem, möter PPR-rörbeslag emellertid ofta problem som tätningsfel, termisk expansionsdeformation och gränssnittsläckage. För att förbättra sin tätningsprestanda och anslutning tillförlitlighet under sådana förhållanden bör den förbättras omfattande från aspekter som materialmodifiering, strukturell optimering, installationsprocessförbättring och systemdesign.

Optimering av högpresterande PPR-råvaror är grunden för att säkerställa tätning. Vanliga PPR-material är benägna att krypa under långvarig hög temperatur, vilket resulterar i att lossning eller till och med läckage av gränssnitt. Därför rekommenderas det att använda speciella PPR-råvaror med hög molekylvikt och låg smältningstemperatur och lägga till lämpliga mängder antioxidanter och stabilisatorer för att förbättra dess värmeåldremotens och långvarig mekanisk stabilitet. Vissa avancerade produkter kan också använda nano-modifierade PPR-kompositmaterial för att förbättra passningen och tryckmotståndet mellan tätningsytor genom att förbättra materialets densitet.

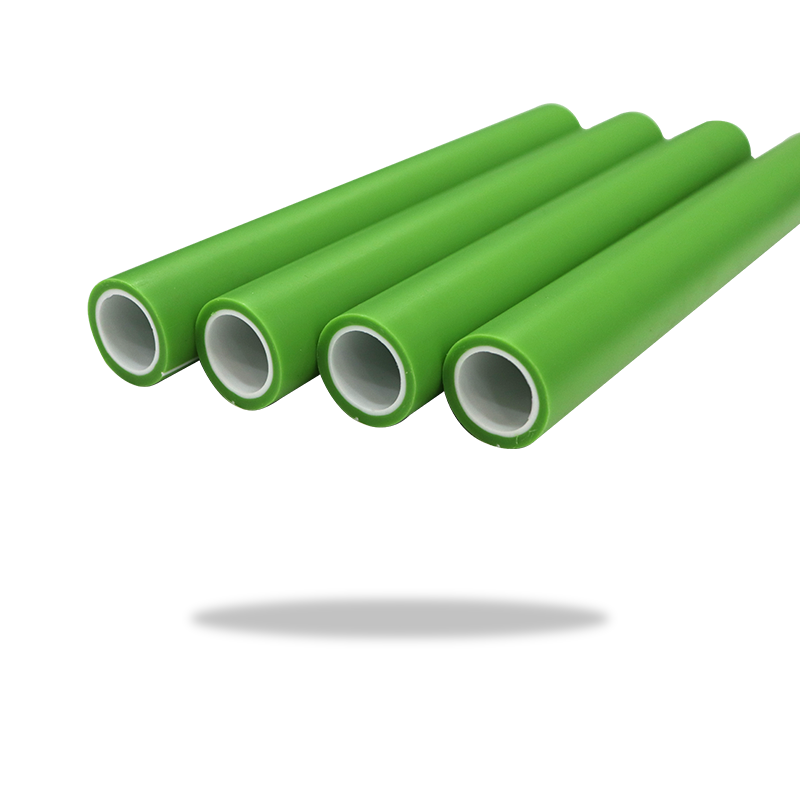

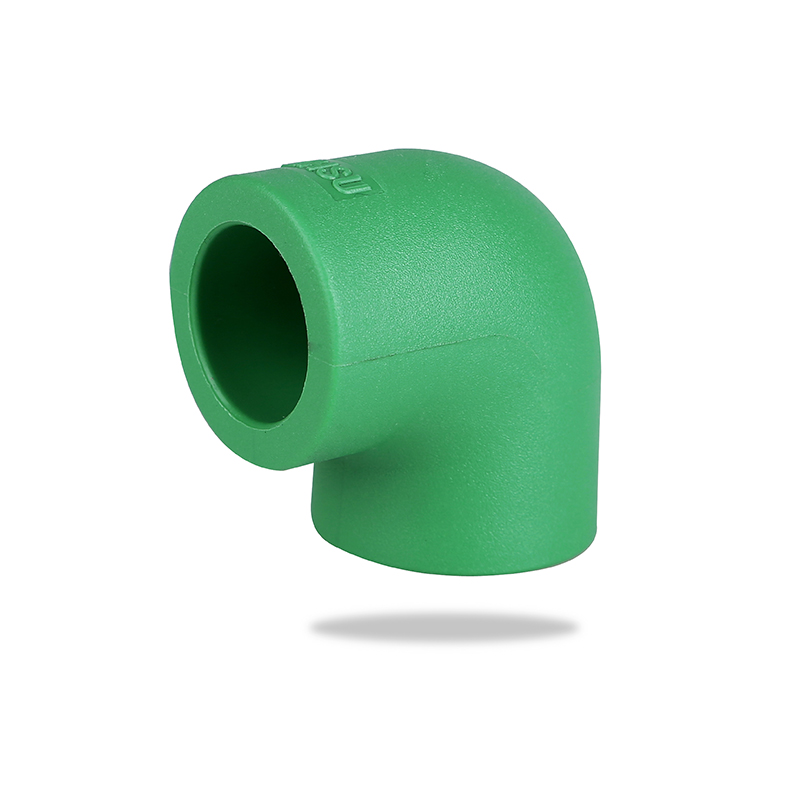

Att optimera den strukturella utformningen av rörbeslag är avgörande för att förbättra tätningseffekten. Traditionella PPR-rörbeslag antar mestadels rak mun, men axiell förskjutning är benägen att inträffa under högtrycksmiljö. Genom att införa en avsmalnande socketstruktur eller en dubbelskikts tätningsstegskonstruktion kan en stramare kontaktyta bildas efter att röret har satts in och en starkare fusionszon kan bildas under den heta smältprocessen, vilket effektivt förhindrar mikro-läckage orsakade av tryckfluktuationer.

Strikt kontroll av den heta smältanslutningsprocessen är en nyckellänk för att säkerställa tätningsprestanda. Under konstruktionsprocessen bör en konstant temperatur varm smältsvetsmaskin användas för att säkerställa att uppvärmningstemperaturen är stabil inom intervallet 260 ± 5 ℃, och uppvärmningstiden och infogningsdjupet bör styras exakt enligt rörets diameter. Undvik karbonisering av materialet eller otillräcklig svetsning på grund av överhettning, vilket kommer att leda till en minskning av gränssnittsstyrkan. Dessutom, efter svetsning, bör gränssnittet hållas still och kylas för att undvika störningar i extern kraft som påverkar svetskvaliteten.

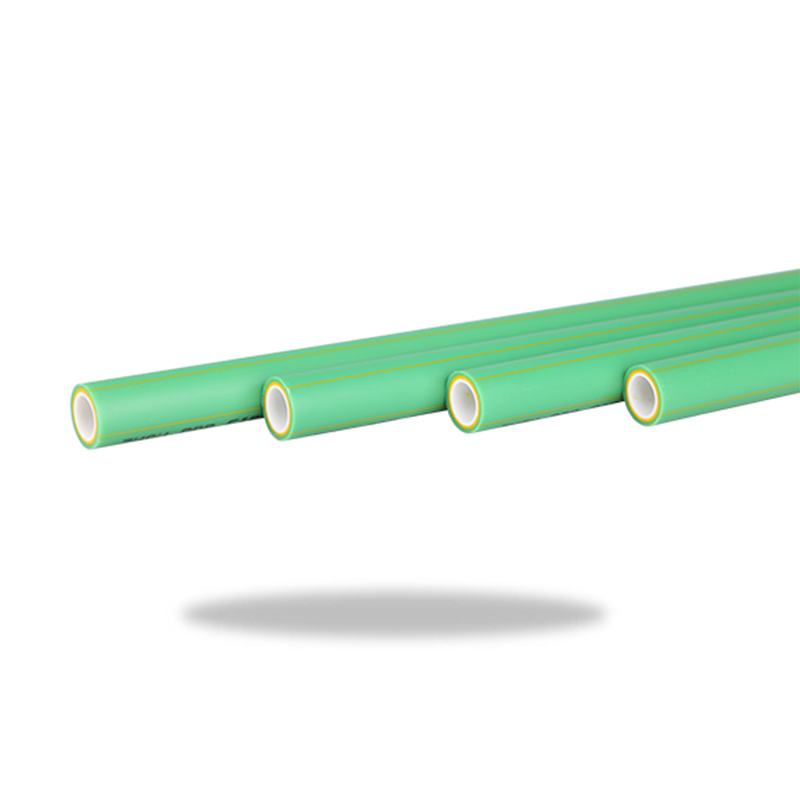

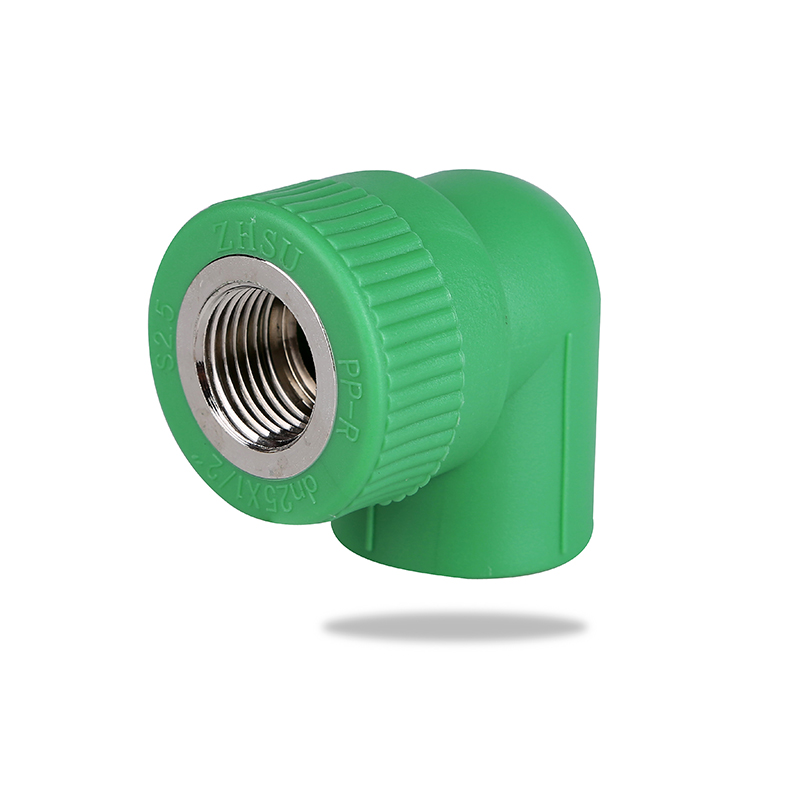

Att installera hjälptätningselement på viktiga platser är också ett effektivt tekniskt medel. Till exempel kan användning av hög temperaturresistenta EPDM-gummipackningar eller PTFE-tätningsringar vid flänsanslutningar eller ventilgränssnitt skapa en dubbel tätningsbarriär mellan PPR-rörledningssystemet och metalldelar, vilket ytterligare förbättrar tätningsstabiliteten och anpassningsförmågan hos det övergripande systemet.

Rimlig systemdesign och installation och underhåll bör inte ignoreras. I miljöer med hög temperatur och högtryck bör den termiska expansionskoefficienten för rörledningen övervägas fullt ut, och expansionsfogarna och fasta parenteser bör vara rimligt inställda för att undvika lösa gränssnitt på grund av spänningskoncentration. Samtidigt kommer regelbunden inspektion av rörledningssystemets driftsstatus och snabb upptäckt och behandling av potentiella läckpunkter att förlänga livslängden för PPR -montering.

Genom att välja högpresterande material, optimera strukturell design, standardisera heta smältprocesser, införa hjälptätningsteknologi och stärka systemdesign och underhåll, kan tätningsprestanda och anslutning tillförlitlighet för PPR-montering under höga temperaturer och högtrycksförhållanden förbättras avsevärt, vilket ger moderna byggnader med säkrare och mer stabila vattenförsörjningslösningar.

简体中文

简体中文