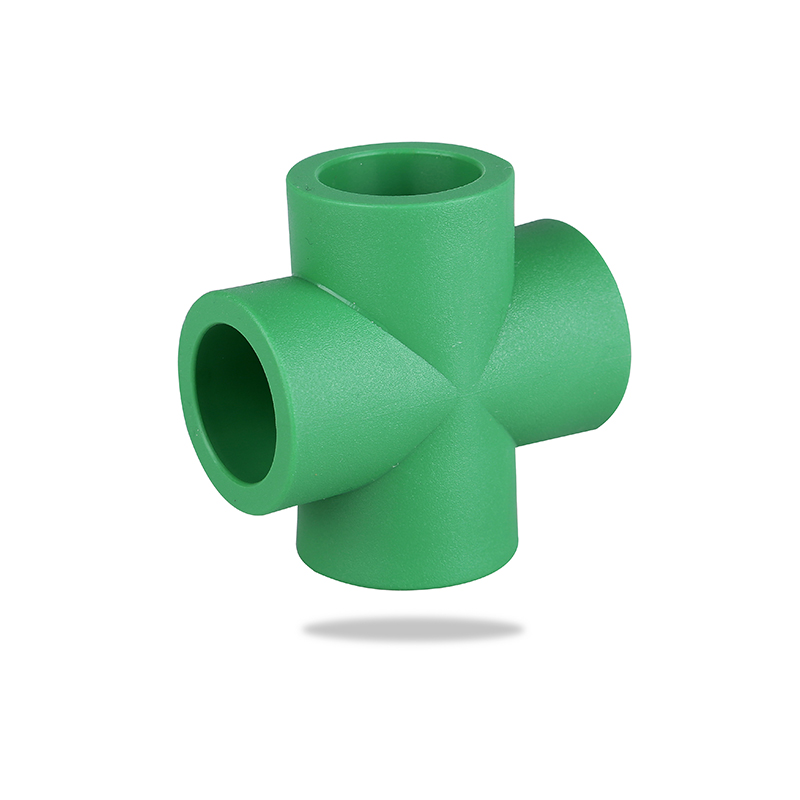

Produktionsprocessen för PPR (polypropylen slumpmässiga sampolymer) korsar involverar flera kritiska steg som säkerställer konsekvent kvalitet och tillförlitlighet. PPR -kors är avgörande komponenter i VVS- och rörsystem, och att upprätthålla deras kvalitet är avgörande för att förhindra läckor, säkerställa hållbarhet och ge tillförlitlig prestanda över tid. Här är en översikt över hur produktionsprocessen säkerställer dessa egenskaper:

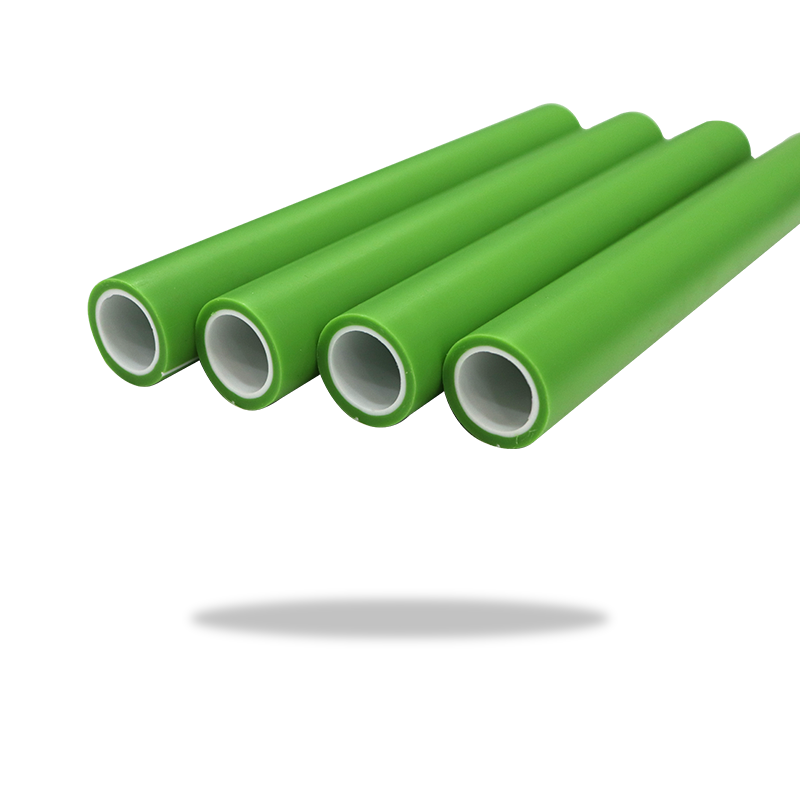

Materialval: Kvaliteten på PPR-kors börjar med valet av högkvalitativ polypropen slumpmässig sampolymer (PPR) harts. Detta harts bör ha lämplig molekylstruktur och smältflödesindex för att tillhandahålla de önskade mekaniska egenskaperna, såsom hög påverkan, flexibilitet och kemisk resistens. Lagisatorer och stabilisatorer: För att förbättra prestandan hos PPR -kors kan råvaran blandas med tillsatser som UV -stabilisatorer, antioxidanter och färgämnen. Dessa tillsatser hjälper till att förhindra nedbrytning från UV -exponering, termisk oxidation och andra miljöfaktorer, vilket säkerställer jämn kvalitet och livslängd.

Injektionsgjutning: PPR -kors produceras vanligtvis med användning av formsprutningsprocessen, vilket är mycket exakt och kan producera komplexa former med snäva toleranser. Processen involverar uppvärmning av PPR -hartset till ett smält tillstånd och injicerar det sedan i en mögelkavitet utformad i form av tvärbeslag. Kontrollerade gjutningsförhållanden: Nyckelparametrar såsom temperatur, tryck och kylningstid styrs noggrant under formsprutning för att säkerställa konsekvent väggtjocklek, släta ytor och enhetlig materialfördelning. Korrekt kontroll av dessa parametrar minimerar defekter som vridning, krympning eller interna spänningar som kan kompromissa med monteringens kvalitet. Automaterade system: Moderna formsprutningsmaskiner använder ofta automatiserade system som upprätthåller konsekventa förhållanden under hela produktionskörningen. Automation hjälper till att minska mänskliga fel och säkerställer att varje parti uppfyller samma höga standarder.

Precisionsmögeldesign: Designen och kvaliteten på formen spelar en avgörande roll för att producera PPR -kors med konsekventa dimensioner och egenskaper. Formar tillverkas med hög precision, vilket säkerställer att varje tvärbeslag har samma form, storlek och väggtjocklek. Regulärt mögelunderhåll: Mögel genomgår regelbunden inspektion och underhåll för att förhindra defekter som burrs, blixt eller felanpassning. Förhindrad mögelvård säkerställer att ytfinishen på passningarna förblir smidig och fria av imperfektioner, som är kritisk för tillförlitlig tätning.

Kvalitetskontroll i processen (IPQC): Under produktionen utförs kvalitetskontrollkontroller i olika steg för att övervaka konsistensen hos PPR-korsarna. Dessa kontroller kan inkludera visuella inspektioner, dimensionella mätningar och viktkontroller för att säkerställa överensstämmelse med specifikationer. Hydrostatisk trycktestning: Efter formning utsätts PPR -korsningar för hydrostatisk trycktest för att säkerställa att de tål det nominella trycket utan att läcka eller misslyckas. Detta test simulerar verkliga förhållanden och hjälper till att identifiera eventuella svaga punkter eller defekter. Impact motstånd och böjhållfasthetstester: PPR-kors testas för slagmotstånd och böjstyrka för att säkerställa att de tål mekanisk stress och tryckförändringar. Dessa tester hjälper till att garantera att beslagen kommer att fungera pålitligt i olika applikationer.

Termiska cykeltester: PPR -kors kan genomgå termiska cykeltester, där de upprepade gånger utsätts för extrema temperaturer för att bedöma deras motstånd mot termisk expansion och sammandragning. Detta säkerställer att beslagen inte spricker eller deformeras under temperaturfluktuationer. Stress-sprickmotstånd: motståndet hos PPR-material mot miljöstresssprickor testas för att säkerställa att det förblir intakt under varierande belastningar och miljöförhållanden. Komputer-stödda design (CAD) och datorstödd tillverkning (CAM): CAD och CAM-teknik används för att designa formar. Detta säkerställer att beslagen tillverkas med hög precision, vilket minskar variationen och defekter. Robotisk automatisering och konsekvent processkontroll: robotautomation och realtidsprocessövervakning säkerställer konsekvent produktionskvalitet. Automatiserade system justerar parametrar som injektionshastighet, tryck och kyltid för att upprätthålla enhetlighet och förhindra defekter.

Produktionsprocessen för PPR-kors involverar noggrant urval av högkvalitativa råvaror, precisionsinjektionsgjutning, sträng kvalitetskontroll och avancerad tillverkningsteknik. Genom att följa dessa processer och standarder säkerställer tillverkarna att PPR -kors är tillförlitliga, hållbara och konsekventa i kvalitet och uppfyller behoven hos olika VVS- och rörapplikationer.

简体中文

简体中文